Lorsque les inventeurs de l’automobile mettent au point les premiers véhicules à moteur, les seuls qui maîtrisent les techniques permettant de doter ces engins d’une carrosseries sont les fabricants de voiture hippomobile, mi artisans, mi industriels, qui représentent à la fin des années 1870 une activité florissante.

Lorsque les inventeurs de l’automobile mettent au point les premiers véhicules à moteur, les seuls qui maîtrisent les techniques permettant de doter ces engins d’une carrosseries sont les fabricants de voiture hippomobile, mi artisans, mi industriels, qui représentent à la fin des années 1870 une activité florissante.

« En 1878, la France compte 3500 carrossiers et charrons. À cette date, dans Paris, travaillent 70 constructeurs de voitures de luxe, 120 fabricants de voitures de commerce, 60 constructeurs de grosses voitures, 28 selliers-carrossiers, 14 fabricants de ressorts et d’essieux, 25 lanterniers, et deux importantes manufactures de roues. »

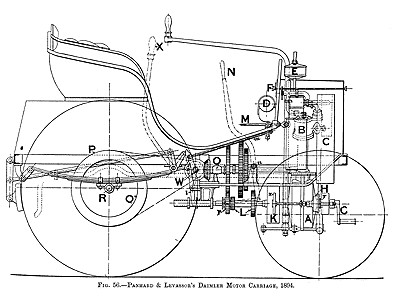

C’est vers eux que se tournent alors par exemple Panhard et Levassor, une fois fixé leur moteur encore améliorable sur un châssis :

« Ainsi, pour la première série automobile réalisée en 1891, Panhard et Levassor font appel aux carrossiers Belvalette frères, installés à Paris en 1851 et cités en juillet 1869 par le journal Le Cocher français « parmi les plus anciennes maisons qui se distinguent dans la carrosserie de luxe ». À partir de 1894 d’autres carrossiers, comme Georges Kellner et Million-Guiet, exécutent pour les châssis automobiles des caisses conformes au style de la carrosserie hippomobile et soumises à ses règles. Révolutionnaire sur le plan technique, l’automobile reste sans forme propre. Elle emprunte aux voitures à cheval leur architecture, leurs lignes, leurs modèles, leurs matériaux, et même leurs noms : berline, coupé, cabriolet, landaulet, phaéton, dos-à-dos, vis-à-visâ. » (Jean-Louis Libourel : Carrosserie hippomobile et premières automobiles )

Non seulement l’industrie hippomobile n’a pas boudé l’automobile, mais elle a contribué, dès les années 1890, à faire de la France un pays en pointe dans ce domaine. Ce n’est pas la disparition progressive de l’utilisation des chevaux comme force motrice qui a produit la rupture qui a peu à peu restreint l’activité des selliers-carrossiers. Ceux-ci ont, contrairement à la légende, été les premiers à s’intéresser à l’automobile, et ont rapidement intégré la production de ces nouveaux véhicules à leur activité. Pendant les années où lentement l’automobile se substitue à la voiture tirée par le cheval, ils intègrent les innovations technologiques.

Non seulement l’industrie hippomobile n’a pas boudé l’automobile, mais elle a contribué, dès les années 1890, à faire de la France un pays en pointe dans ce domaine. Ce n’est pas la disparition progressive de l’utilisation des chevaux comme force motrice qui a produit la rupture qui a peu à peu restreint l’activité des selliers-carrossiers. Ceux-ci ont, contrairement à la légende, été les premiers à s’intéresser à l’automobile, et ont rapidement intégré la production de ces nouveaux véhicules à leur activité. Pendant les années où lentement l’automobile se substitue à la voiture tirée par le cheval, ils intègrent les innovations technologiques.

Cependant, ce ne sont ni la société Belvalette frères, ni celle de Georges Kellner ou de Million-Guiet qui ont donné leur nom aux voitures que nous connaissons encore. Ceux qui fondèrent Peugeot, Renault, puis Citroën, ne sont pas issus de l’univers des selliers-carrossiers… (Une exception cependant, en la personne de René Panhard, un Centralien petit-fils de sellier-carrossier, fils de loueur d’attelages hippomobiles, qui s’associe avec un camarade de l’école Centrale, Émile Levassor pour construire des voitures automobiles.)

La rupture, car rupture il y a bien eu en définitive, se produit bien plus tard, durant l’entre-deux guerres. L’industrie hippomobile s’est reconvertie complètement, et ne fabrique plus que des automobiles. Le monde est en prise a des changements radicaux. Se déplacer rapidement va bientôt cesser d’être un luxe réservé à la classe supérieure. S’adapter, ce n’est pas seulement être capable de construire des voitures munies de moteurs. C’est pouvoir les fabriquer en masse, et en baisser le coût, pour être en mesure d’en abaisser le prix afin d’en vendre le plus possible.Ceux qui ont fabriqué des voitures automobiles pour les riches early adopters de la fin du XIXème siècle, les carrossiers, selliers, lanterniers, fabricants d’essieux et de ressorts, ne sont pas hostiles au progrès, ni réticents à l’idée de faire évoluer leurs véhicules. Ce que ne peuvent imaginer ces spécialistes qui vivent de leur habileté et de la mise en Œuvre de savoirs-faire très élaborés, c’est le Fordisme : une manière complètement nouvelle de penser la fabrication d’un véhicule, la décomposition de ce processus en centaines de tâches simples, réalisables par des ouvriers peu qualifiés, l’optimisation des ateliers, la standardisation des pièces, la mise en place de la chaîne.

« (…) Ford s’est inspiré des techniques de chaînes de fabrication déjà développées dans l’industrie d’emballage de la viande à Chicago pour les appliquer à l’échelle plus large de la production automobile. Dans les trois mois qui suivirent l’installation des chaînes de montage à l’usine Ford de Highland Park en 1914, le temps nécessaire au montage d’un modèle T fut réduit à un dixième de ce qu’il était auparavant. »

Remplacer le cheval par un moteur n’a pas semblé poser de problèmes insurmontables aux carrossiers. Ce qui leur a été impossible, c’est de passer à la « carrosserie d’usine », de se lancer dans la production en grande série, de renoncer à leur idée de ce que devait être une voiture, de ce que devait savoir faire un ouvrier, du temps nécessaire pour produire un véhicule de qualité.

« On va alors passer de la carrosserie « sur mesure » à la carrosserie « de confection »: la carrosserie d’usine est née. L’offre de voitures complètes, et non plus seulement de châssis à habiller, va réduire l’activité des fabricants hippomobiles dans le domaine automobile à la seule réalisation de carrosseries de grand luxe. » (Jean-Louis Libourel )

Cela ne signifie pas que la mécanisation, dans les ateliers de ces fabricants, est inexistante, mais plutôt que cette mécanisation ne participe pas d’un processus global, et que l’usine n’est pas encore considérée elle-même comme une machine.

« L’usine automobile est un agglomérat d’ateliers où, même si la mécanisation est importante, règnent l’agent de maîtrise et le savoir-faire de l’ouvrier professionnel généralement payé à la pièce (des contrats négociés avec l’agent de maîtrise pour un atelier). Il n’y a pas de recherche de standardisation du produit, mais une grande diversité des modèles (souvent on ne produit que la carrosserie et on assemble des éléments achetés à l’extérieur, en outre, on ne produit pas que des automobiles). Desmachines, certes, mais peu spécialisées : tous les déplacements des éléments se font manuellement (on utilise des « diables »), une main-d’œuvre qualifiée mais aussi flexible (aisément transférable d’un poste à l’autre), l’habitude du travail en équipe (le maître entouré de ses compagnons), un nombre limité de travailleurs « improductifs ». Les pièces ne sont pas produites de façon standardisée (séries courtes) et surtout l’interchangeabilité n’existe pas : le finissage est toujours réalisé au montage. En un mot, à l’époque et – pour les historiens – aujourd’hui encore, ce système productif paraît condamné : n’était-il pas archaïque, tourné vers le temps nostalgique de l’industrie de luxe ? » (Pierre Dockès. Les recettes fordistes et les marmites de l’histoire: (1907-1993)In: Revue économique. Volume 44, n°3, 1993. pp. 485-528)

Il ne faut pas non plus s’imaginer que cette transformation s’est effectuée sans heurts dans les usines Ford :

« Ford admit plus tard que les innovations révolutionnaires qu’il développait au sein de son entreprise furent à l’origine de la plus grande crise ouvrière qu’il ait connue dans sa carrière. Il dut reconnaître que le taux de rotation de sa main-d’œuvre au cours de la seule année 1913 avait atteint 390%, et que la répulsion des travailleurs pour le nouveau système de production était telle que vers la fin de 1913, si l’usine désirait accroître ses effectifs de 100 hommes, elle devait en embaucher 963. »(Keith Sward,The Legend of Henry Ford(New York, Atheneum, 1968), pp. 48-49. – cité dans cet article.)

Le développement de l’informatique et de la robotique remettent en cause les principes, jamais totalement appliqués en France, du fordisme, et on constate dans les années 70 l’apparition d’un nouveau système productif, présentant quelques analogies, nous fait remarquer encore Pierre Dockès, avec celui qui avait cours dans les ateliers du début du XXème siècle :

« Sans doute présentait-il de graves faiblesses, les plus importantes concernant la non-interchangeabilité des pièces, l’absence d’une recherche des économies d’échelle par un certain degré de standardisation, par l’organisation des ateliers en fonction de la logique des opérations successives. Mais nombre d’éléments sont intéressants lorsqu’on les observe depuis notre époque. Ainsi de la flexibilité des machines et des hommes, du travail en équipe, d’une certaine autonomie des équipes et des ateliers, de la haute qualification des hommes, du petit nombre d’« improductifs ». Comment ne pas songer au système Volvo ou Saab ? N’y avait-il pas là, après la greffe d’éléments issus du système américain de fabrication, la base pour un paradigme national, européen ? »

Il serait je crois déraisonnable et quelque peu hasardeux, dans un simple billet de blog, de chercher à tirer des enseignements directs de ces quelques éléments d’histoire de l’industrie automobile, en les transposant au monde du livre. Ce à quoi je m’autorise, parce que c’est amusant, c’est à remettre en cause quelques unes des idées reçues qui sont servies avec une grande régularité aux industries culturelles concernées par la révolution numérique. Il est assez plaisant de pouvoir notamment entamer le mythe du « constructeur de voitures à cheval tournant le dos au progrès, cramponné au passé au point de préférer disparaître que de s’adapter ».

Européen ? Hum hum, l’Europe on voit comme elle avance, non ? Et pour l’édition… des paradigmes par « grandes langues » me sembleraient plus porteurs, non ? Un paradigme… francophone ? (Cela serait aussi changer de terrain par rapport à certaines tutelles politicardes et à certains lobbies, peut-être.)